Moulage par injection et extrusion : quelles sont les différences ?

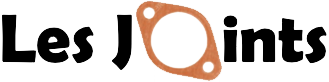

On reconnait facilement ce qu’est un joint plat et par quel procédé il est généralement fabriqué : la découpe. En revanche, il s’avère parfois plus compliqué de définir par quel procédé a été fabriqué un joint ayant un profil particulier.

En industrie, pour fabriquer des pièces de toutes formes et tailles, on utilise de nombreux procédés. Les plus courants sont le moulage par injection et l’extrusion. Cependant, on confond souvent ces deux procédés. C’est pourquoi, nous allons voir ensemble quelles sont leurs différences.

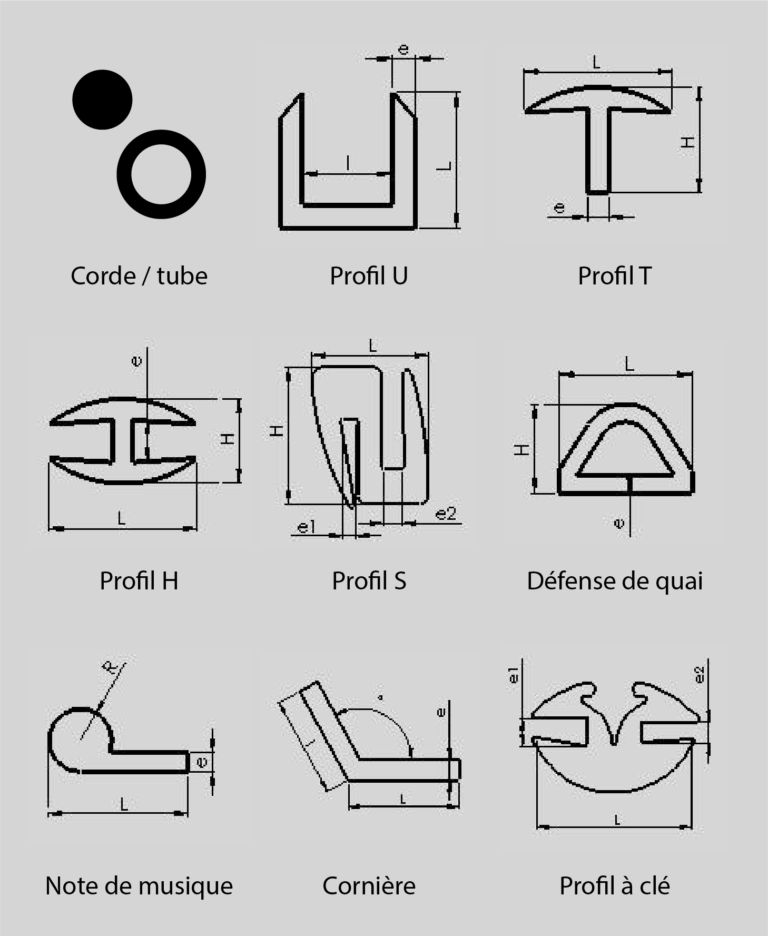

Le moulage par injection pour des pièces en grandes quantités

Pour fabriquer une pièce avec une technique d’injection, il faut au préalable réaliser un moule. Le principe du moulage par injection repose ensuite sur un procédé que l’on appelle « moulage sous pression en fusion ». En d’autres termes, on dépose la matière en granulés dans l’entonnoir d’alimentation (trémie) de la presse à injecter. Cette matière alimente une vis sans fin logée dans un tube qui va être chauffé progressivement. La matière y est ensuite chauffée pour se fluidifier. Sous la pression, la matière est expulsée dans un moule. Lorsque la matière entre en contact avec les parois en général froides du moule, elle prend sa forme et se solidifie. Cependant, pour des produits aux parois fines, les parois du moule peuvent également être chauffées pour maîtriser le temps de solidification du moulage et éviter les retassures.

Cette méthode de production est très rapide lorsque l’on veut produire en grande quantité. Elle permet de produire des objets assez volumineux. Les matières les plus couramment utilisées lors du moulage par injection sont les plastiques et les élastomères. Cette technique de fabrication est d’ailleurs très souvent utilisée dans le domaine du jouet, de l’automobile et de l’électronique.

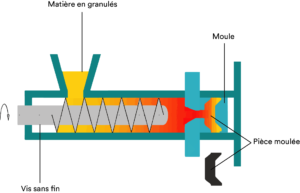

L’extrusion pour des produits de profil uniforme de longueur continue

Le procédé d’extrusion repose sur la même méthode que le moulage par injection. La matière, en granulés, est chauffée pour se fluidifier comme dans le précédent procédé. Contrairement au moulage par injection, il faut cette fois-ci créer une filière et non un moule avant de pouvoir fabriquer la pièce extrudée.

L’extrusion est un procédé qui va permettre de créer à partir de cette filière, un produit profilé en continu. Ainsi, la matière va être poussée à travers une série de formes et de tailles afin d’atteindre la forme souhaitée une fois refroidie. Lors du procédé d’extrusion, la matière prend une forme linéaire de longueur continue. C’est une sorte de « machine à spaghettis » permettant de produire des formes diverses. Après avoir pris la forme souhaitée, la matière est coupée à la longueur voulue. Cette technique permet de fabriquer des produits de grande longueur : profilés pour barrages, écluses, trappes de visite, protections de tôle, portes et fenêtres, canalisations, câbles, fibres optiques, tubes, … Les machines permettant d’extruder devenant de plus en plus simple d’utilisation, il est possible aujourd’hui de fabriquer également de faibles quantités (25 mètres). Mais, comme tous les processus en continu, le processus d’extrusion demande une compétence humaine très technique qui ne s’acquière qu’après de longues années d’expérience avant d’être maîtrisé parfaitement.

De nombreuses matières peuvent être extrudées : métaux, plastiques, élastomères, composites, argile, céramiques, pâtes alimentaires… Toutes les matières, qu’elles soient souples ou dures peuvent être façonnées sous n’importe quelle forme.

En résumé

Le moulage par injection permet de réaliser des produits en volume, de petite ou grande taille et avec des tolérances précises. Le procédé d’extrusion permet quant à lui de produire des formes linéaires et continues. Elles peuvent être proposées aussi en petites quantités.

En complément de ces deux méthodes qui consistent à chauffer de la matière, dans certains cas, selon la complexité de fabrication du produit, et pour des petites productions, on peut utiliser le procédé d’usinage, qui lui, permet de fabriquer des produits par enlèvement de copeaux.

Dans tous les cas, il est intéressant pour vous de trouver un prestataire qui présente toutes ces solutions. Il trouvera pour vous le meilleur compromis. N’oubliez pas lors de votre choix, de vous assurer que le fabriquant soit fiable (qualité, délais de réalisation et livraison). Il faut aussi qu’il s’adapte à vos besoins et contraintes.

Si cet article vous a plu, n’hésitez pas à vous abonner à notre newsletter via notre page d’accueil.